「自分でも新しいものをつくれる」

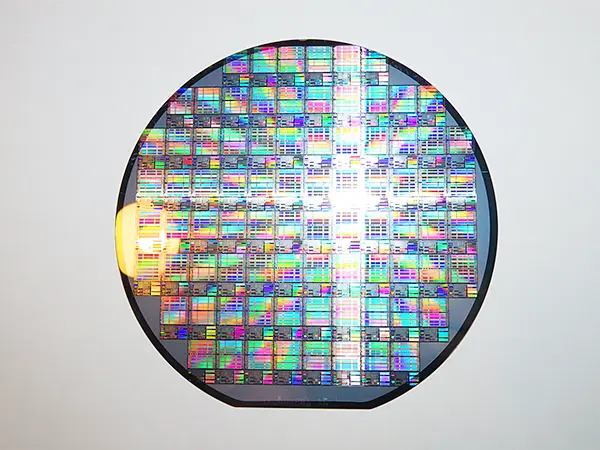

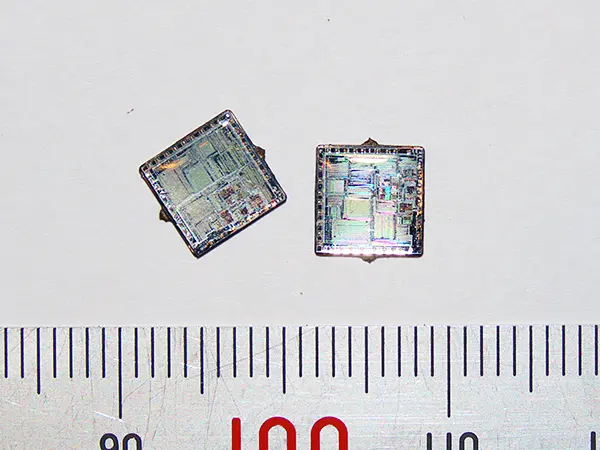

私は以前、現在の金属分野とは全く異なる半導体のプロセス設計をしていました。1990年代に最先端であったリソグラフィ技術の電子ビーム露光機で、当時最先端の200nmの線幅の回路を描くというのが命題でした。

現在は2nm(ナノメートル)が最先端ですので、当時は100倍太いですね。

当時の課題は、電子ビームによるレジストのチャージアップ現象と露光後にレジストの線幅が大気中放置で変化してしまうという、2つの課題を同時に解決するという難題でした。

先輩方の助言を得ながら開発手法や考え方を教わり、「電子線用化学増幅系レジストの層上に、酸発生剤を含有するチャージアップ防止膜を設ける」という新たなプロセス技術の開発に成功しました。化学増幅系レジストの酸が減少して寸法変化が起こるのため、化学増幅系レジストの上層に成膜するチャージアップ防止膜の中に予め酸を入れておくという発想です。

開発に約4年を費やしましたが、この開発を通じて「自分でも新しいものをつくれる」という大きな自信をつけさせて頂きました。

このテーマやその開発の中での人との出会いは、私の人生においてかけがえのない経験でした。

析出硬化系ステンレスで最高硬度を有する「シリコロイXVI」の開発

1995年から父の経営する会社で金属を学び、ここでも新たな課題を頂きました。

当時、特殊環境用の軸受、製薬用金型、ダイコーターノズルなどの用途で、高硬度と高耐食性の2つの特性を同時に要求されるというニーズが高まっていましたが、当時のシリコロイA2鋼では耐食性と硬度の面で機能が不足していました。

半導体プロセス研究開発の経験から、「もしかしたら自分でも世の中にまだ存在しない新たな合金が開発できるのでは?」と素人ながらに考えていたものです。

その後、半導体プロセス技術やその開発手法、先代の開発されたシリコロイA2の技術を掛け合わせながら100種類以上の合金の試作品をつくりました。

硬度を向上させる金属間化合物を研究して、ようやく2000年に析出硬化系ステンレスで最高硬度を有する「シリコロイXVI」を開発しました。

この経験で金属間化合物と熱処理技術が、とても大事であることを学ぶきっかけになりました。

強度と耐力の壁に挑戦

時が経ち2020年、あるエンジニアが耐食性と硬度の両立に加え、さらに高強度・高耐力を有する新素材の開発を切望されていました。

当時の目標は「塩水に対する耐食性」、「1700~1800MPa以上の耐力」、「2~5%以上の伸び」「50HRC以上の硬度」と、SUS316L相当の耐食性と高張力鋼マルエージング鋼レベルの機械的性質を同時に持つという更なる難題でした。

「どのように解決したら良いか?」毎日、試行錯誤を繰り返しながら研究していました。

ある時、趣味のロードバイクで勾配のきつい坂を登っていたときのことでした。

コンクリートの道に滑り止めのOリング(リング状のくぼみ)があり、そのくぼみに小さい砂が溜まっていることに気づきました。

そのとき「これは!」と足を止めました。

従来のシリコロイXVI鋼は高硬度と高耐食性を両立するものの、強度と耐力が出ないのは、結晶粒界に硬質物が溜まって弱くなっているのでは?

その後、設計思想のアプローチを変え、「粒界強化」を軸に研究を進めた結果、「アクシアZero3」の誕生につながりました。

あとから考えると、とてもおもしろい経験でした。大きな壁にあたることが人を成長させるのですね。

今でも楽しんで、新たなる壁に向かって挑戦しています。