少量・多品種対応で、試作からサポート

「析出硬化系ステンレス(アクシアZero ・シリコロイ)」は、

少量・多品種・多形状のご要望にも柔軟に対応いたします。

少量の場合には、鍛造用ビレットからの再鍛造や圧延などの追加加工による形状調整も可能です。

お客様のご希望の形状・仕様に応じて、試作品レベルからの受注生産も承ります。

図面レベルでのご相談や、開発段階でのフィードバックも対応可能。

エンジニアの方からの技術的なご相談にもスムーズにお応えいたします。

はじめての方は、まずは試験片レベルの小ロット評価からご検討いただくことを推奨しております。

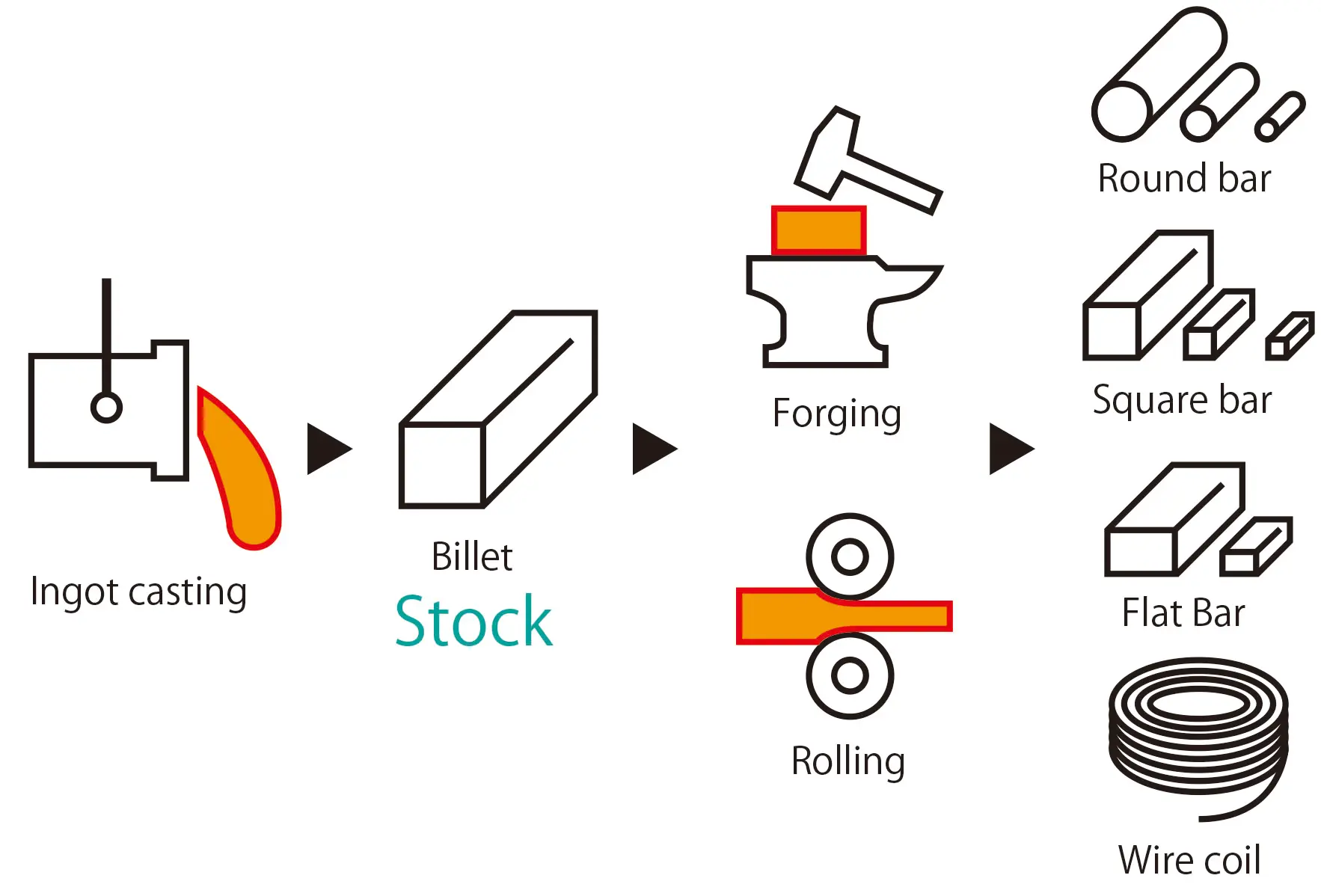

材料製造プロセスの種類

必要なかたちを、必要なだけ少量多品種から、量産品の製造まで

アクシアZero3およびシリコロイの材料は各鋼種の成分系で溶解したビレットを製造し、お客様のニーズに応じて再鍛造や圧延にてご要望にお応えします。

少量多品種の形状から、受注生産での量産品の製造まで対応いたします。

少量多品種(1次製品)

-

ビレットを製造

- 当社開発成分のビレットを製鋼メーカーに委託生産

- 形状例:200mm角、2トン真空溶解

-

ビレットの再鍛造

- 鍛造メーカーにて再鍛造(当社製造ネットワーク)

- ニーズに合わせて少量多品種の対応が可能

- 形状例:丸棒材、角材、フラットバーなど

受注生産・量産品(1次製品)

-

ビレットを製造

- 当社開発成分のビレットを製鋼メーカーに委託生産

- 形状例:115mm~200mm角、2トン真空溶解

-

圧延

- 製鋼メーカーに委託圧延・委託鍛造

- 数量はチャージ単位

- 形状例:丸棒材、角材、フラットバー、線材など

実績の一例

丸棒・鍛造用ビレット・線材・金属粉末などさまざまな形状にお応えします

以下の表はアクシア・シリコロイ製造可能範囲および製造実績の一例になります。試作開発や製品化の際のご参考にしてください。

| No | 型種名称 | 製造可能範囲寸法 (mm) |

溶解方法 | 受注生産時の最少ロット (kg) |

材質 | 製造の実績例 (mm) |

|---|---|---|---|---|---|---|

| 01 | 丸棒 | φ30~φ160 | 大気溶解 | 1800~2000 | シリコロイA2 | φ30、φ45、φ60、φ72、φ82、φ102、φ120、φ160 |

| 02 | 丸棒 | φ28~φ120 | 真空溶解 | 250~800 | シリコロイXVI | φ28、φ36、φ43、φ64、φ72、φ82、φ102、φ120 |

| 03 | 丸棒 | φ30~φ120 | 真空溶解 | 250~800 | シリコロイB2 | φ80 |

| 04 | 丸棒 | φ30~φ120 | 真空溶解 | 250~800 | シリコロイD | φ30 |

| 05 | 鍛造用ビレット | 140x140xL | 真空溶解 | 500~1000程度 | シリコロイXVI シリコロイB2 |

140角 ➡ 再鍛造(丸棒、角材等) ※鍛造可能な形状に再鍛造(ご相談) |

| 06 | 鍛造用ビレット フラットバー |

200x200xL | 真空溶解 | 2トン溶解 | アクシアZero3 | 200角 ➡ 再鍛造(丸棒、角材等) ※鍛造可能な形状に再鍛造(ご相談) |

| 07 | 丸棒 | φ30~φ120 | 真空溶解 | 2トン溶解、300㎏/サイズ | アクシアZero3 | φ22、φ30 |

| 08 | 線材 | ご相談 | 真空溶解 | ご相談 | シリコロイXVI | コイル:φ0.3、φ0.6、φ0.8、φ1.2、φ2.0、φ3.0、φ5.1 |

| 09 | 金属粉末 | ご相談 | 水アトマイズ (WA) |

ご相談 | アクシア-Zero4、他 | MIM用:10μm程度(WA) |

| 10 | 金属粉末 | ご相談 | ガスアトマイズ (真空GA) |

ご相談 | シリコロイXVI、他 | 3Dプリンター用・レーザークラッディング用等: ①-32μm ②-53/+32μm ③-106/+63μm ④-53μm |

- 上記は実績例になります。現時点での対応可否・お見積などはその都度お気軽にご相談ください。

- ビレットから再鍛造して製作することが多く、圧延丸棒材、金属粉末、線材等は受注生産が主になります。

- 本資料に掲載された技術情報は、シリコロイやステンレス等の一般的な諸特性を説明するためのものであり、何ら保証するものではありません。

- 材料や熱処理の差異、試験装置、試験条件、試験環境等によって記載された内容と異なることがありますので、予めご了承下さい。

精密加工プロセス

低温で硬さ・強度をチューニング「時効硬化熱処理(析出硬化処理)」

素材→固溶化熱処理→加工→時効硬化熱処理(析出硬化処理)→仕上加工

――このシンプルなプロセスで、高硬度×寸法安定を実現します。時効硬化は難解ではありません。低温域で処理できるため歪みを抑えやすく、精密部品にも適しています。

「どこまで自社で、どこから依頼するか」「加工や熱処理の依頼先をどう選ぶか」といった初期の悩みの段階から、設計意図・用途・ロット条件に合わせて最適化をご提案します。

試作前でも、まずは気軽にご相談ください。

精密加工プロセスフロー

析出硬化系ステンレスの一般的な加工プロセスと超精密部品の場合のプロセスをご紹介します。

材料販売および材料~加工~熱処理まで一貫した工程もご提案いたします。ご希望の工程をご選択ください。

-

素材

- 内容

-

- 素材の在庫状態ではシリコロイA2は過時効処理(OAG:650℃/AC)、シリコロイXVIは溶体化処理が標準になります。

- 特にシリコロイA2を高硬度化する場合は予め固溶化熱処理を行います。

- 過時効処理の状態で時効硬化熱処理(460℃、480℃等)を実施しても高硬度化しませんのでご注意下さい。

-

固溶化熱処理

- 内容

-

熱処条件例

- 1050℃±20℃/急冷

- 大気熱処理の場合:1050℃±20℃/WQ

- 真空熱処理の場合:1050℃±20℃/ガス冷

- 鍛造メーカーにて再鍛造(当社製造ネットワーク)

- ニーズに合わせて少量多品種の対応が可能

- 形状例:丸棒材、角材、フラットバーなど

-

一次加工

- 内容

-

- 固溶化熱処理後の硬度はシリコロイA2はHRC33~37程度、シリコロイXVI、アクシアZero3はHRC37~41程度となり、切削加工が可能です(プリハードン鋼相当)。

- 製品によっては仕上加工まで行う例もありますが(精度があまり重要でない場合)、特に精密部品では研磨代を残した粗加工を行うことが多いです。

以下はオプションです。通常は必要ありません。超精密部品の場合、Step03の後に以下の工程を追加する場合もあります。

予備時効処理

応力除去と二段時効を兼ねたプロセスとしては200℃~300℃/ACが候補となります。

応力除去としては200℃で約50%、450~480℃ではほとんど、300~380℃はその中間だと推測されます。また低温時効後の硬度の一例は以下の通りです。

シリコロイA2、シリコロイXVI、アクシアZero3の低温時効の場合- 200℃:HRC40-43

- 300℃:HRC46-47(シリコロイA2)

- 380℃:HRC50-54(シリコロイXVI)

二次加工

必要に応じて二次加工を追加し、一次加工での残留応力の発生を分散で最終的には次工程の時効硬化熱処理で応力除去できると考えられます。

-

時効硬化熱処理(析出硬化処理)

- 内容

-

熱処条件例

- シリコロイA2の場合:480℃×8hr/AC、他

- シリコロイXVI/アクシアZero3の場合

- 200℃:HRC40-43

- 300℃:HRC46-47(シリコロイA2)

- 380℃:HRC50-54(シリコロイXVI)

- 固溶化熱処理によって生成した析出硬化元素を過飽和に含有するマルテンサイトに、時効硬化熱処理によって金属間化合物を析出させ、硬さと強度を上昇させます。

- 高硬度化のメカニズムは、固溶化によって無理に溶かしこまれた析出硬化元素が時効硬化熱処理により粒子分散強化し、結晶を歪ませ転位を動きにくくすることにあります。

- この温度帯の時効硬化熱処理では応力除去もできると推測されます。

-

仕上加工

- 内容

-

- 時効硬化熱処理により若干の寸法変化及び歪みが生じる可能性があり、特に精密部品では研磨加工等の最終仕上を行う例が多いです。

- 大気熱処理で時効硬化熱処理を行う場合、テンパーカラー(薄い酸化スケール層、色調:金色~茶色)が付着します。

- テンパーカラーの除去が必要な場合、研磨加工等で除去する場合もあります。しかしながら後加工を実施しない箇所は完全に除去できない場合もあります。

- テンパーカラーの付着防止をご希望される場合は、真空時効処理を実施することお薦めします。

ご依頼から完了まで

伴走型支援でサポートシリコロイラボでは、材料販売、ご希望の形状にあわせた鍛造品や半製品の製作、試験片の加工、各種熱処理、そして摩擦摩耗試験や各種試験に至るまで、工程ごとのご依頼はもちろん、開発フェーズや課題に応じたプロセス全体のご提案も可能です。

当社はシリコロイやアクシアの新素材の合金設計・材料開発から素材の製造、熱処理開発、用途開発を通して一貫したサービスを構築しました。

それらのノウハウを活かしてお客様の様々な開発をサポート致します。

-

01お問い合わせ・ご相談お客様のご質問、課題、ご要望などについて、お問い合わせフォームやメールよりご連絡いただきましたら、当社で検討・調査した上でご回答、ご提案いたします。

お気軽にお問い合わせください。 -

02お見積のご依頼材料、熱処理、加工、半製品、試験片、摩耗試験・各種試験など、ご希望の工程や内容をご相談の上、御見積を検討致します。

-

03お打ち合わせ詳細なお打ち合わせをご希望の方はWebでのお打ち合わせ、ご訪問でのお打ち合わせを調整いたします。

メールやお電話でも結構です。 -

04ご注文・納品ご注文書の発行、お取引条件・納期のご確認など。

納品完了までしっかりサポートいたします。